Una línea de producción totalmente automatizada para productos de limpieza de líquidos es un sistema sofisticado diseñado para agilizar todo el proceso de fabricación, Desde el manejo de materia prima hasta el envasado final de productos. Esta configuración avanzada no solo mejora la eficiencia, sino que también garantiza una calidad y cumplimiento consistentes con los estándares de la industria.. En este artículo, Profundizaremos en cada componente de la línea de producción., explorando sus funciones, ventajas, y el papel que desempeña en la producción de productos de limpieza líquidos de alta calidad.

fotos sobre Línea de producción de productos de limpieza líquidos

La primera etapa de producción implica el cuidadoso manejo y mezcla de las materias primas..

- Tanques de almacenamiento de ingredientes: Estos tanques son esenciales para almacenar materias primas líquidas., como surfactantes, solventes, y fragancias. Garantizan que los ingredientes estén fácilmente disponibles y se mantengan adecuadamente.. Normalmente construido en acero inoxidable., Estos tanques están diseñados para evitar la contaminación y facilitar la limpieza..

- Tanques de mezcla/tanques de agitación: Una vez preparadas las materias primas, se transfieren a tanques de mezcla. Estos tanques están equipados con tecnología de mezcla avanzada., a menudo incluyen agitadores que crean mezclas uniformes. Se pueden utilizar camisas de calefacción y refrigeración para mantener temperaturas óptimas., que es vital para las reacciones químicas en las formulaciones.. El proceso de mezcla eficiente es crucial para lograr la consistencia y eficacia deseadas de los productos de limpieza..

- Sistemas de pesaje: La precisión es fundamental en la producción de productos de limpieza líquidos.. Los sistemas de pesaje garantizan que cada ingrediente se agregue en la cantidad correcta. Se pueden integrar básculas automáticas con pantallas digitales en el sistema, permitiendo monitoreo y ajustes en tiempo real, minimizando así el desperdicio y asegurando la consistencia en cada lote.

2. Sistemas de transporte

El transporte eficiente de materiales entre las diferentes etapas de producción es vital.

- Tuberías y Bombas: Se utilizan tuberías y bombas de alta calidad para transferir líquidos mezclados a las máquinas llenadoras.. Estos sistemas deben diseñarse para manejar la viscosidad y las propiedades químicas de los líquidos., prevenir fugas y garantizar la seguridad.

- Cintas transportadoras: Los sistemas transportadores desempeñan un papel crucial en el movimiento de botellas o contenedores a través de varias etapas de producción.. Están diseñados para reducir el manejo manual y facilitar transiciones suaves de una estación a otra., mejorar la eficiencia general del flujo de trabajo.

3. Equipo de llenado

La etapa de llenado es donde el producto se empaqueta en sus envases finales..

- Máquinas de llenado: La elección de la máquina llenadora depende de las características del producto y de la precisión requerida.. Las opciones incluyen llenadoras con bomba de pistón para líquidos viscosos., Llenadores de bomba peristáltica para formulaciones sensibles., y llenadoras por gravedad para líquidos de baja viscosidad. Cada tipo de máquina está diseñada para maximizar la eficiencia y minimizar derrames y desperdicios..

- Sistemas de llenado de cabezales múltiples: Para mejorar la productividad, Se pueden implementar sistemas de llenado con múltiples cabezales.. Estos sistemas permiten llenar varias botellas simultáneamente., aumentando significativamente el rendimiento y reduciendo los tiempos de ciclo.

4. Equipo de sellado

Una vez llenas las botellas, El sellado es esencial para garantizar la integridad del producto..

- Máquinas de sellado: Se emplean varias máquinas selladoras para asegurar las tapas de las botellas.. Las opciones incluyen máquinas taponadoras que aplican tapones de rosca., máquinas prensadoras para cierres metálicos, y máquinas selladoras de láminas para protección contra manipulaciones. Cada método de sellado se elige en función de los requisitos específicos del producto y del embalaje..

- Clasificadores automáticos de tapas: Estas máquinas agilizan el proceso de taponado al organizar y colocar las tapas automáticamente en las botellas.. Esta automatización minimiza los costos laborales y reduce el riesgo de error humano durante el taponado..

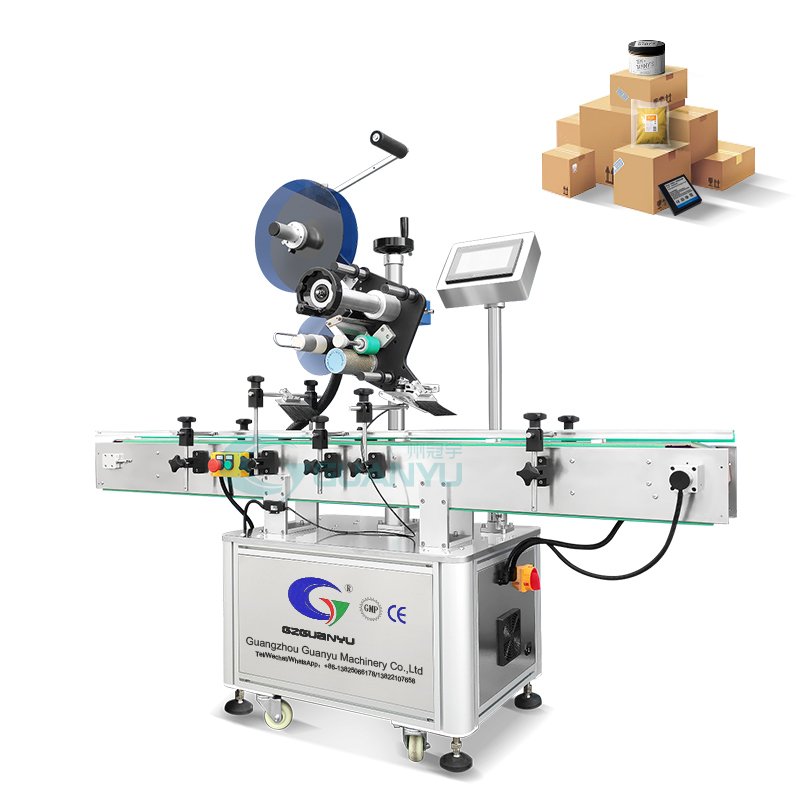

5. Equipos de etiquetado y codificación

El etiquetado y la codificación adecuados son cruciales para el cumplimiento y la marca.

- Máquinas de etiquetado: Las etiquetadoras automáticas aplican etiquetas a los contenedores de forma rápida y precisa.. Hay diferentes tipos de etiquetadoras disponibles., incluidos los diseñados específicamente para botellas redondas o recipientes planos. Estas máquinas garantizan que las etiquetas se apliquen de forma consistente y correcta, mejorar la apariencia profesional del producto.

- Máquinas de codificación/Impresoras de inyección de tinta: Estos dispositivos imprimen información esencial, como fechas de producción, números de lote, y fechas de vencimiento, directamente sobre las botellas. Esta codificación es crucial para la trazabilidad y el cumplimiento de los estándares regulatorios..

6. Equipo de embalaje

Después del sellado y etiquetado, Los productos deben empaquetarse para su envío..

- Máquinas de embalaje retráctil: Las máquinas de embalaje retráctil aplican una película plástica alrededor de las botellas terminadas., proporcionando una capa adicional de protección. Este método de envasado no sólo protege el producto sino que también mejora su atractivo en el lineal..

- Máquinas estuchadoras: Estas máquinas empaquetan automáticamente botellas individuales en cajas de cartón para su distribución.. Este proceso automatizado mejora la eficiencia y garantiza que los productos se empaqueten de forma segura para el transporte..

- Selladores de cajas: Finalmente, Los selladores de cajas se emplean para sellar cajas de cartón que contienen varias cajas del producto.. Este paso es crucial para garantizar que los productos permanezcan intactos durante el envío y la manipulación..

7. Equipo de inspección

El control de calidad es una parte integral del proceso de producción..

- Detectores de nivel: Estos dispositivos verifican los niveles de líquido en las botellas para garantizar que cumplan con los requisitos especificados.. Mantener niveles de llenado consistentes es esencial para la calidad del producto y la satisfacción del cliente..

- Máquinas de control de peso: Los sistemas de control de peso automatizados verifican que cada botella contenga la cantidad correcta de producto. Esto garantiza el cumplimiento de las normas reglamentarias y ayuda a prevenir pérdidas financieras debido a contenedores insuficientemente llenos..

- Sistemas de inspección visual: Estos sistemas utilizan cámaras y sensores para inspeccionar etiquetas., sellos, y apariencia general de la botella. Al identificar defectos, Los fabricantes pueden mantener estándares de alta calidad y evitar quejas de los clientes..

8. Equipo auxiliar

Para apoyar la línea de producción., Se necesitan varios sistemas auxiliares..

- Compresores de aire: Los compresores de aire proporcionan la potencia neumática necesaria para diversos equipos en la línea de producción., mejorar la eficiencia y reducir el consumo de energía.

- Titubear (Limpio en el lugar) Sistemas: La higiene es primordial en la producción de productos de limpieza.. Los sistemas CIP facilitan la limpieza profunda de los componentes de la línea de producción sin desmontar el equipo, garantizar el cumplimiento de las normas de salud y seguridad.

Conclusión

Una línea de producción totalmente automatizada para productos de limpieza líquidos incorpora una amplia gama de equipos especializados diseñados para garantizar la eficiencia., calidad, y seguridad durante todo el proceso de fabricación. Cada componente, desde el manejo de la materia prima hasta el embalaje final, Desempeña un papel fundamental en la entrega de productos de limpieza de alta calidad al mercado.. Este sistema avanzado no sólo mejora la productividad sino que también garantiza la coherencia y el cumplimiento de los estándares de la industria., lo que lo convierte en una configuración esencial para las instalaciones de fabricación modernas..

Aprovechando la tecnología y la automatización, Los fabricantes pueden satisfacer la creciente demanda de los consumidores manteniendo altos estándares de calidad y seguridad.. A medida que las industrias continúan evolucionando, La integración de soluciones innovadoras dentro de la línea de producción será crucial para abordar los desafíos y oportunidades futuros en el mercado de productos de limpieza líquidos..

Loto288. I am feeling lucky, so give it a shot. Maybe, just maybe, your numbers come up! loto288. Could change your life!

777jilipg is classic! Love the selection of Jili and PG games. Lots of familiar options, and that makes me happy. Give it a spin for sure! 777jilipg

¿Puedes ser más específico sobre el contenido de tu artículo?? después de leerlo, todavía tengo algunas dudas. Espero que puedas ayudarme.

tu articulo me ayudo mucho, ¿Hay más contenido relacionado?? Gracias!