Les adoucisseurs de tissu sont devenus un produit ménage essentiel, transformer la lessive d'une corvée banale en une expérience plus agréable. Ces produits non seulement adoucissent les tissus mais réduisent également l'accès statique, Rendre le repassage plus facile, et donner un parfum frais aux vêtements. Le processus de production des assouplissants textiles est complexe et nécessite un équipement précis pour garantir la qualité et la cohérence du produit final.. L'un des équipements les plus critiques dans ce processus est le récipient de mélange.. Cet article explorera le processus de production des assouplissants textiles, comment sélectionner le récipient de mélange approprié, et les avantages et applications des récipients de mélange dans la fabrication de produits ménagers et de soins personnels.

Introduction à la production d'assouplissants textiles

La production d'assouplissants textiles comporte plusieurs étapes, depuis la formulation des matières premières jusqu'à l'emballage final du produit. Les principaux ingrédients comprennent généralement des tensioactifs cationiques, qui sont responsables de l’effet adoucissant, avec d'autres composants tels que des parfums, colorants, conservateurs, et épaississants.

Étapes clés de la production d’assouplissant textile

- Formulation et mélange: La première étape consiste à formuler le mélange d'ingrédients. Cela se fait dans un récipient de mélange où les matières premières sont mesurées et ajoutées selon une recette spécifique..

- Chauffage et agitation: Pour garantir que tous les ingrédients sont soigneusement mélangés et que tous les composants solides sont dissous, le mélange est souvent chauffé et continuellement agité. Cette étape est cruciale pour obtenir un mélange homogène.

- Homogénéisation: Selon la formulation, le mélange devra peut-être être homogénéisé pour obtenir une émulsion stable. Cette étape est particulièrement importante pour garantir une répartition homogène des principes actifs dans tout le produit..

- Refroidissement et dilution: Après homogénéisation, le mélange est refroidi à une température souhaitée et dilué jusqu'à la concentration finale. Cette étape peut également impliquer d'ajuster le pH et d'ajouter des ingrédients sensibles à la chaleur..

- Filtration et emballage: Le produit final est filtré pour éliminer toutes impuretés ou particules non dissoutes, puis conditionné dans des bouteilles ou autres récipients..

Sélection du récipient de mélange approprié

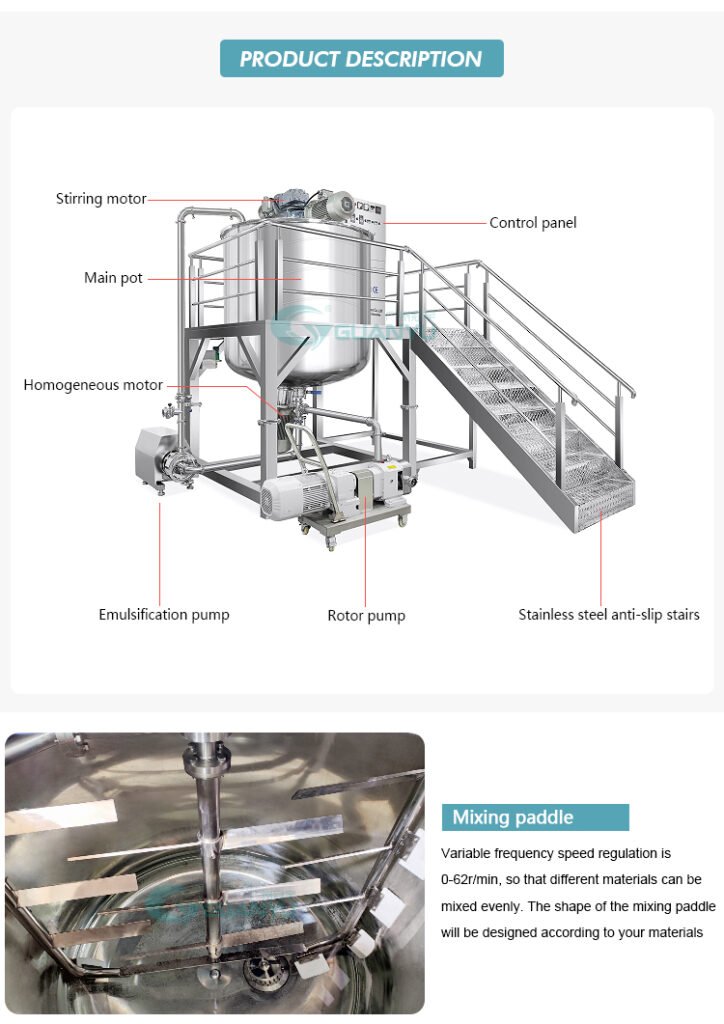

Le récipient de mélange, également connu sous le nom de réservoir de mélange ou mélangeur, joue un rôle central dans le processus de production. Choisir le bon récipient de mélange est crucial pour garantir l’efficacité et la qualité de l’assouplissant.

Facteurs à considérer lors du choix d'un récipient de mélange

- Capacité: La capacité du récipient de mélange doit correspondre à l'échelle de production. La production à petite échelle peut nécessiter des récipients de quelques centaines de litres, tandis que les opérations à grande échelle pourraient nécessiter des navires d'une capacité de plusieurs milliers de litres.

- Construction matérielle: Les récipients de mélange sont généralement fabriqués en acier inoxydable en raison de sa résistance à la corrosion., durabilité, et facilité de nettoyage. L'acier inoxydable est particulièrement important pour maintenir la pureté du produit et prévenir la contamination..

- Capacités de chauffage et de refroidissement: Certaines formulations nécessitent un contrôle précis de la température. Les récipients équipés de chemises ou de serpentins chauffants peuvent garantir que le mélange atteint la température nécessaire pour un mélange optimal.. De la même manière, les vestes de refroidissement peuvent aider à amener rapidement le mélange à la température souhaitée après chauffage.

- Mécanisme d'agitation et de mélange: La conception de l’agitateur est cruciale pour un mélange efficace. Les options incluent des mélangeurs à palettes, mélangeurs à turbine, et agitateurs d'ancre, chacun adapté à différents types de produits. Le mécanisme de mélange doit fournir un cisaillement suffisant pour bien mélanger les ingrédients sans provoquer d'aération excessive..

- Capacité de vide: Les récipients dotés de capacités de vide sont bénéfiques pour éliminer l'air et empêcher l'oxydation pendant le processus de mélange.. Ceci est particulièrement important pour les produits sensibles à l'air ou nécessitant un, consistance sans air.

- Désinfection et nettoyabilité: Le récipient doit être facile à nettoyer et à désinfecter pour éviter toute contamination entre les lots.. Fonctionnalités telles que CIP (Nettoyer à la place) les systèmes peuvent automatiser et rationaliser le processus de nettoyage.

Avantages de l'utilisation de récipients de mélange

Les récipients mélangeurs offrent de nombreux avantages dans la production d'assouplissants textiles et d'autres produits de soins personnels.

Mélange homogène

Les récipients de mélange sont conçus pour fournir un mélange minutieux et cohérent des ingrédients, assurer un produit homogène. Cette uniformité est essentielle pour les performances de l'assouplissant, car toute répartition inégale des ingrédients actifs peut conduire à des résultats incohérents.

Chauffage et refroidissement efficaces

Les systèmes de chauffage et de refroidissement intégrés dans les récipients de mélange permettent un contrôle précis de la température. Cette capacité est essentielle pour la solubilité de certains ingrédients et la stabilité du produit final.. Une gestion efficace de la température peut également réduire le temps de production et la consommation d'énergie.

Traitement sous vide

La possibilité d'utiliser le traitement sous vide dans des récipients de mélange offre plusieurs avantages. Il aide à éliminer l'air emprisonné, réduisant le risque d'oxydation et améliorant la durée de conservation du produit. Le traitement sous vide contribue également à obtenir un, consistance sans grumeaux, ce qui est important pour les qualités esthétiques et fonctionnelles de l'assouplissant.

Évolutivité

Les récipients de mélange sont disponibles dans une gamme de tailles, ce qui facilite l'augmentation de la production à mesure que la demande augmente. Cette évolutivité est avantageuse pour les fabricants qui cherchent à étendre leurs opérations sans changements significatifs dans leur infrastructure de production..

Automatisation et contrôle

Les récipients de mélange modernes sont souvent équipés de systèmes de contrôle avancés qui permettent une surveillance et un ajustement précis de divers paramètres tels que la température., vitesse de mélange, et niveau de vide. L'automatisation améliore la cohérence des processus, réduit le risque d’erreur humaine, et améliore l'efficacité globale de la production.

Applications des récipients de mélange dans la fabrication de produits ménagers et de soins personnels

Les récipients de mélange ne se limitent pas à la production d'assouplissants textiles. Ils sont largement utilisés dans la fabrication de divers produits ménagers et de soins personnels en raison de leur polyvalence et de leur efficacité..

Détergents et nettoyants

En plus des assouplissants, les récipients de mélange font partie intégrante de la production de détergents liquides et de produits d'entretien ménager. Ces produits nécessitent un mélange minutieux de tensioactifs, solvants, et d'autres additifs pour obtenir les performances de nettoyage et la stabilité souhaitées.

Cosmétiques et articles de toilette

L'industrie cosmétique s'appuie fortement sur des récipients mélangeurs pour la production de crèmes., lotions, shampooings, et conditionneurs. Ces produits impliquent souvent des formulations complexes qui nécessitent un mélange précis et un contrôle de la température pour garantir la stabilité et l'efficacité des principes actifs..

Médicaments

Dans l'industrie pharmaceutique, les récipients de mélange sont utilisés pour mélanger divers ingrédients pour la production de médicaments liquides, sirop, et traitements topiques. La capacité à maintenir des normes d’hygiène strictes et à prévenir la contamination est particulièrement importante dans ce domaine..

Nourriture et boissons

Les récipients mélangeurs sont également utilisés dans l'industrie agroalimentaire pour mélanger les ingrédients dans la production de sauces., pansements, et boissons. La polyvalence et l'efficacité de ces navires les rendent adaptés à un large éventail d'applications.

Conclusion

Le récipient mélangeur est un élément indispensable dans le processus de production d'assouplissants textiles et d'une variété d'autres produits ménagers et de soins personnels.. Son rôle pour assurer le mélange homogène des ingrédients, contrôle efficace de la température, et sa capacité à fonctionner sous vide en fait un atout essentiel dans la fabrication moderne.. En sélectionnant soigneusement le récipient de mélange approprié en fonction de sa capacité, construction matérielle, capacités de chauffage et de refroidissement, mécanisme d'agitation, fonctionnalité de vide, et nettoyabilité, les fabricants peuvent améliorer considérablement leur efficacité de production et la qualité de leurs produits.

En conclusion, l'intégration de récipients de mélange avancés dans le processus de production optimise non seulement le flux de fabrication, mais garantit également que le produit final répond aux normes de qualité et de performance les plus élevées.. Alors que la demande de produits ménagers et de soins personnels de haute qualité continue de croître, l'importance de récipients de mélange fiables et efficaces restera primordiale dans l'industrie.