Eine vollautomatische Produktionslinie für flüssige Reinigungsprodukte ist ein hochentwickeltes System, das den gesamten Herstellungsprozess rationalisieren soll, Von der Rohstoffhandhabung bis zur Endproduktverpackung. Dieses fortschrittliche Setup steigert nicht nur die Effizienz, sondern gewährleistet auch eine gleichbleibende Qualität und die Einhaltung von Industriestandards. In diesem Artikel, Wir werden tiefer in jede Komponente der Produktionslinie eintauchen, Erforschung seiner Funktionen, Vorteile, und welche Rolle es bei der Herstellung hochwertiger flüssiger Reinigungsprodukte spielt.

Bilder darüber Produktionslinie für flüssige Reinigungsprodukte

Der erste Produktionsschritt umfasst die sorgfältige Handhabung und Mischung der Rohstoffe.

- Lagertanks für Zutaten: Diese Tanks sind für die Lagerung flüssiger Rohstoffe unerlässlich, wie Tenside, Lösungsmittel, und Düfte. Sie stellen sicher, dass die Zutaten leicht verfügbar und ordnungsgemäß gepflegt sind. Typischerweise aus Edelstahl gefertigt, Diese Tanks sind so konzipiert, dass sie Verunreinigungen verhindern und eine einfache Reinigung ermöglichen.

- Mischtanks/Rührtanks: Sobald die Rohstoffe vorbereitet sind, Sie werden in Mischtanks überführt. Diese Tanks sind mit fortschrittlicher Mischtechnologie ausgestattet, oft mit Rührwerken, die gleichmäßige Mischungen erzeugen. Zur Aufrechterhaltung optimaler Temperaturen können Heiz- und Kühlmäntel eingesetzt werden, das für chemische Reaktionen in Formulierungen von entscheidender Bedeutung ist. Der effiziente Mischprozess ist entscheidend für das Erreichen der gewünschten Konsistenz und Wirksamkeit der Reinigungsprodukte.

- Wiegesysteme: Präzision ist bei der Herstellung flüssiger Reinigungsprodukte von entscheidender Bedeutung. Wiegesysteme stellen sicher, dass jede Zutat in der richtigen Menge hinzugefügt wird. Automatische Waagen mit Digitalanzeige können in das System integriert werden, Dies ermöglicht eine Überwachung und Anpassung in Echtzeit, Dadurch wird Abfall minimiert und die Konsistenz in jeder Charge sichergestellt.

2. Fördersysteme

Ein effizienter Materialtransport zwischen verschiedenen Produktionsstufen ist von entscheidender Bedeutung.

- Rohre und Pumpen: Zur Förderung der gemischten Flüssigkeiten zu den Abfüllmaschinen werden hochwertige Rohre und Pumpen eingesetzt. Diese Systeme müssen für die Viskosität und die chemischen Eigenschaften der Flüssigkeiten ausgelegt sein, verhindert Leckagen und sorgt für Sicherheit.

- Förderbänder: Fördersysteme spielen eine entscheidende Rolle beim Transport von Flaschen oder Behältern durch verschiedene Produktionsstufen. Sie sollen die manuelle Handhabung reduzieren und reibungslose Übergänge von einer Station zur anderen ermöglichen, Verbesserung der Gesamteffizienz des Arbeitsablaufs.

3. Abfüllausrüstung

In der Abfüllphase wird das Produkt in seine endgültigen Behälter verpackt.

- Abfüllmaschinen: Die Wahl der Abfüllmaschine hängt von den Produkteigenschaften und der erforderlichen Genauigkeit ab. Zu den Optionen gehören Kolbenpumpenfüller für viskose Flüssigkeiten, Schlauchpumpenfüller für empfindliche Formulierungen, und Schwerkraftfüller für Flüssigkeiten mit niedriger Viskosität. Jeder Maschinentyp ist darauf ausgelegt, die Effizienz zu maximieren und gleichzeitig Verschüttungen und Abfall zu minimieren.

- Mehrkopf-Abfüllsysteme: Zur Steigerung der Produktivität, Mehrkopf-Abfüllsysteme sind realisierbar. Diese Systeme ermöglichen die gleichzeitige Befüllung mehrerer Flaschen, Dadurch wird der Durchsatz deutlich erhöht und die Zykluszeiten verkürzt.

4. Versiegelungsausrüstung

Sobald die Flaschen gefüllt sind, Die Versiegelung ist für die Gewährleistung der Produktintegrität unerlässlich.

- Siegelmaschinen: Zum Verschließen der Flaschenverschlüsse werden verschiedene Verschließmaschinen eingesetzt. Zu den Optionen gehören Verschließmaschinen, die Schraubverschlüsse anbringen, Crimpmaschinen für Metallverschlüsse, und Folienversiegelungsmaschinen zur Manipulationssicherheit. Jede Versiegelungsmethode wird basierend auf den spezifischen Anforderungen des Produkts und der Verpackung ausgewählt.

- Automatische Kappensortierer: Diese Maschinen rationalisieren den Verschließvorgang, indem sie die Verschlüsse automatisch auf den Flaschen organisieren und positionieren. Diese Automatisierung minimiert die Arbeitskosten und verringert das Risiko menschlicher Fehler beim Verschließen.

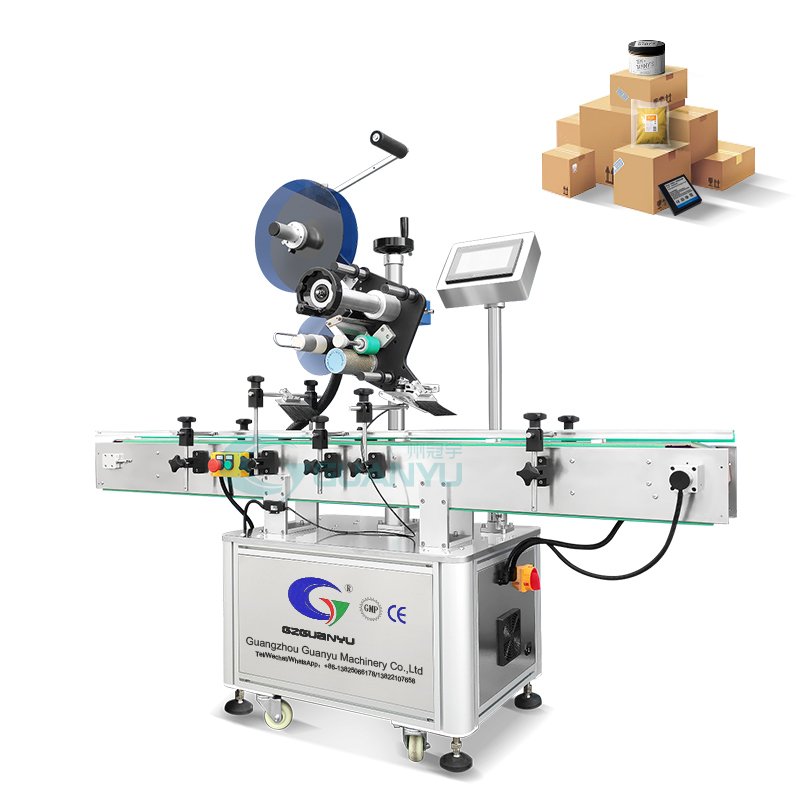

5. Etikettier- und Codierungsgeräte

Die richtige Kennzeichnung und Kodierung ist für Compliance und Branding von entscheidender Bedeutung.

- Etikettiermaschinen: Automatische Etikettiermaschinen bringen Etiketten schnell und präzise auf Behälter an. Es stehen verschiedene Typen von Etikettiermaschinen zur Verfügung, einschließlich solcher, die speziell für runde Flaschen oder flache Behälter entwickelt wurden. Diese Maschinen stellen sicher, dass die Etiketten gleichmäßig und korrekt angebracht werden, Verbesserung des professionellen Erscheinungsbilds des Produkts.

- Codiermaschinen/Tintenstrahldrucker: Diese Geräte drucken wichtige Informationen, wie zum Beispiel Produktionsdaten, Chargennummern, und Ablaufdaten, direkt auf die Flaschen. Diese Codierung ist entscheidend für die Rückverfolgbarkeit und die Einhaltung gesetzlicher Standards.

6. Verpackungsausrüstung

Nach dem Verschließen und Etikettieren, Produkte müssen für den Versand verpackt werden.

- Schrumpfverpackungsmaschinen: Schrumpfverpackungsmaschinen bringen Plastikfolie um fertige Flaschen an, Bereitstellung einer zusätzlichen Schutzschicht. Diese Verpackungsmethode sichert nicht nur das Produkt, sondern erhöht auch die Attraktivität im Regal.

- Kartoniermaschinen: Diese Maschinen verpacken einzelne Flaschen automatisch in Kartons für den Vertrieb. Dieser automatisierte Prozess steigert die Effizienz und sorgt dafür, dass die Produkte sicher für den Transport verpackt werden.

- Kartonverschließer: Endlich, Kartonverschließer werden zum Verschließen von Kartons eingesetzt, die mehrere Kartons des Produkts enthalten. Dieser Schritt ist entscheidend, um sicherzustellen, dass die Produkte während des Versands und der Handhabung intakt bleiben.

7. Inspektionsausrüstung

Die Qualitätskontrolle ist ein integraler Bestandteil des Produktionsprozesses.

- Füllstandsdetektoren: Diese Geräte prüfen den Flüssigkeitsstand in Flaschen, um sicherzustellen, dass sie den festgelegten Anforderungen entsprechen. Die Aufrechterhaltung konstanter Füllstände ist für die Produktqualität und Kundenzufriedenheit von entscheidender Bedeutung.

- Gewichtskontrollmaschinen: Automatische Gewichtskontrollsysteme stellen sicher, dass jede Flasche die richtige Produktmenge enthält. Dies stellt die Einhaltung gesetzlicher Standards sicher und trägt dazu bei, finanzielle Verluste durch unterfüllte Behälter zu vermeiden.

- Visuelle Inspektionssysteme: Diese Systeme nutzen Kameras und Sensoren zur Etikettenprüfung, Siegel, und Gesamterscheinung der Flasche. Durch das Erkennen von Mängeln, Hersteller können hohe Qualitätsstandards einhalten und Kundenbeschwerden vermeiden.

8. Hilfsausrüstung

Zur Unterstützung der Produktionslinie, Es werden mehrere Hilfssysteme benötigt.

- Luftkompressoren: Luftkompressoren liefern die notwendige pneumatische Energie für verschiedene Geräte in der Produktionslinie, Steigerung der Effizienz und Reduzierung des Energieverbrauchs.

- Cip (Reinigung) Systeme: Bei der Herstellung von Reinigungsprodukten steht Hygiene an erster Stelle. CIP-Systeme ermöglichen die gründliche Reinigung von Produktionslinienkomponenten ohne Demontage der Ausrüstung, Gewährleistung der Einhaltung von Gesundheits- und Sicherheitsvorschriften.

Abschluss

Eine vollautomatische Produktionslinie für flüssige Reinigungsprodukte umfasst eine breite Palette spezieller Geräte, die auf Effizienz ausgelegt sind, Qualität, und Sicherheit während des gesamten Herstellungsprozesses. Jede Komponente, vom Rohstoffhandling bis zur Endverpackung, spielt eine entscheidende Rolle bei der Bereitstellung hochwertiger Reinigungsprodukte auf dem Markt. Dieses fortschrittliche System steigert nicht nur die Produktivität, sondern gewährleistet auch Konsistenz und Einhaltung von Industriestandards, Dies macht es zu einer unverzichtbaren Einrichtung für moderne Produktionsanlagen.

Durch den Einsatz von Technologie und Automatisierung, Hersteller können der steigenden Verbrauchernachfrage gerecht werden und gleichzeitig hohe Qualitäts- und Sicherheitsstandards einhalten. Während sich die Branchen weiterentwickeln, Die Integration innovativer Lösungen in die Produktionslinie wird entscheidend für die Bewältigung zukünftiger Herausforderungen und Chancen auf dem Markt für flüssige Reinigungsprodukte sein.

Loto288. I am feeling lucky, so give it a shot. Maybe, just maybe, your numbers come up! loto288. Could change your life!

777jilipg is classic! Love the selection of Jili and PG games. Lots of familiar options, and that makes me happy. Give it a spin for sure! 777jilipg

Können Sie den Inhalt Ihres Artikels genauer beschreiben?? Nachdem ich es gelesen habe, Ich habe immer noch einige Zweifel. Ich hoffe, Sie können mir helfen.

Ihr Artikel hat mir sehr geholfen, Gibt es weitere verwandte Inhalte?? Danke!